真空蒸着

真空蒸着について

真空蒸着とは?

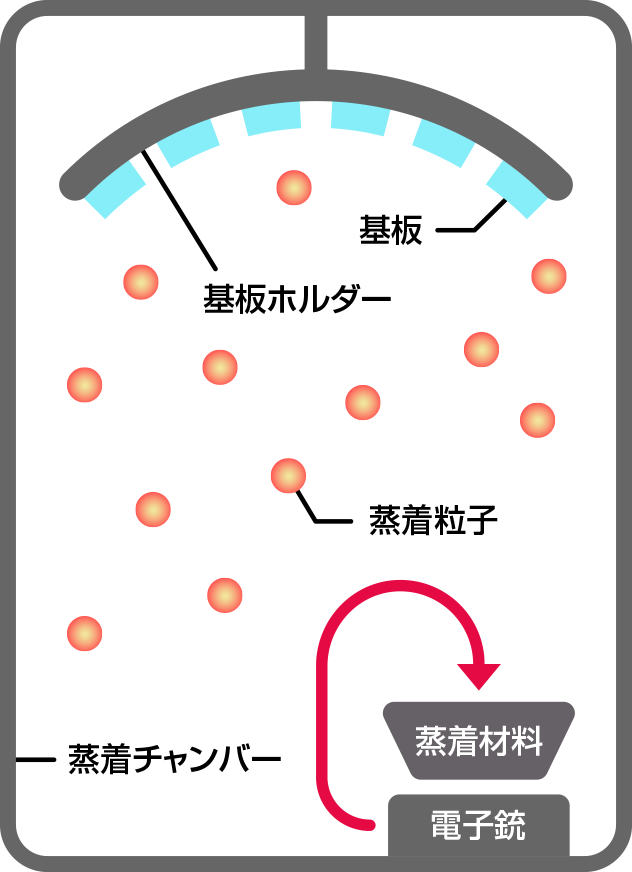

真空蒸着とは、高真空状態にした大きなチャンバー(窯)の中で、

金属(金や銀、アルミニウムなど)や酸化物(SiO2等)を加熱・蒸発させることで

基盤表面にデポジション(堆積)させ、薄膜を形成加工する技術です。

蒸発物質の種類を選択することにより、装飾性に優れた

あるいは機能性の高い薄膜をコーティングすることができます。

真空蒸着技術は、日本においても戦前から実用化されていましたが、

21世紀のキーテクノロジーとして、1950年代から飛躍的に進歩を実現してきました。

真空が必要な理由

チャンバー(窯)内を真空にする理由は大きく2つあります。

- 蒸着材料の分子が基盤材料に到達する前に、

チャンバー内の残存気体分子に衝突することを防止するため - 蒸着材料の蒸発温度を下げて蒸着を容易にするため

大気中だと高い温度で溶融する必要がある金属を、温度を下げて溶かすことができ、

真空にすることで分子が飛びやすくなる原理を利用しています。

また、高真空にすることで、膜の密着精度や膜質の向上を図ることができます。

真空蒸着方法について

電子ビーム蒸着加工

最も代表的な例が、安達新産業で製造している光学薄膜加工です。

光学薄膜用の誘電体多層膜加工品は、オプトエレクトロニクス機器の中核部品として

CCDデバイス、液晶表示デバイス、レーザー機器、光通信部品、FAセンサー部品等に

多く利用されております。

抵抗加熱式蒸着加工

抵抗加熱式の真空蒸着は最も一般的な真空蒸着技術ですが、

成膜のスピードが比較的早く、また金属膜作成に最も適した蒸着方式です。

代表的な蒸着金属はアルミニウムで、ガラス基板やプラスチック成型品の

表面にデポジション(堆積)を行い、更にその上に電子ビーム蒸着にてSiO2や

TiO2等の酸化膜をコートしてリフレクター等の高反射ミラーとして利用されています。

イオンアシスト電子ビーム蒸着加工

通常の電子ビーム蒸着の成膜中に、新しいイオン工学的技法を施して

膜の質を一段と向上させることができます。

膜の密度を高め、耐環境性の向上や長期使用にも耐える高い信頼性の

光学薄膜の形成が可能です。

特に優れた光学薄膜特性が要求される、特殊な光通信部品、

ノンシフトタイプのバンドパスフィルター、センサー部品、

自動車用光学部品等に利用されております。

安達新産業と真空蒸着のあゆみ

1953年7月より、大阪真空鍍金研究所を創業し、

プラスチックスに対する真空鍍金を工業化に成功致しました。

また、光学機器と電機機器を融合化させる技術として、

光学薄膜加工に着目し、1989年2月から平野工場にて光学薄膜形成装置を増設し、

加工技術の開発を始めました。

現在では、東大阪工場にクリーンルームを設け、大型真空蒸着装置を導入し

各種の蒸着膜の受託加工を行っております。

また、国立の研究所や大学等との共同開発も積極的に展開しており、

次世代のロボティクスやAI、通信などに不可欠な蒸着技術の開発も進めております。