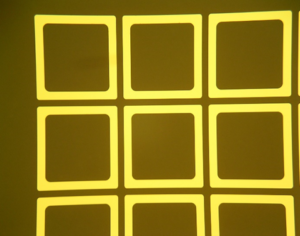

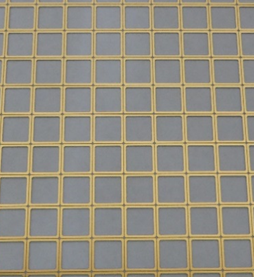

メタルマスクを使用したパターン加工を解説します。

メタルマスクを使用したパターン加工は、薄い金属シートに開けられた開口部(パターン)を通して金属や誘電体などの薄膜材料を基板に蒸着・スパッタリングすることで行われるプロセスです。この技術は、ディスプレイや半導体、センサーなどの精密加工が必要な分野で広く使われています。メタルマスクを使用したパターン加工の主なプロセスを解説します。

1. メタルマスクの設計と製造

メタルマスクを用いた加工の第一段階は、パターン設計とマスク製造です。

-

パターン設計

製品に必要な微細パターンを設計します。これには専用のCADソフトウェアが使われ、数マイクロメートル単位の精度が求められます。

-

製造方法

パターン設計に基づき、金属シート(一般的にステンレス、ニッケル、クロムなど)に開口部を作成します。

代表的な方法には、フォトエッチング、レーザー切断、電鋳(エレクトロフォーミング)があります。特に、フォトエッチングや電鋳は細かいパターンが要求される場合に使われます。

2. 基板準備と位置合わせ

メタルマスクを使用してパターンを転写するためには、加工対象の基板を適切に準備し、位置を正確に合わせる必要があります。

-

基板の準備

基板表面を清浄化し、異物を取り除く工程です。高精度が求められる分野では、表面の微細な汚れや埃も影響するため、クリーンルームでの作業が一般的です。

-

位置合わせ

マスクと基板の位置を調整します。微小なパターンを高精度で転写するために、専用の位置合わせ装置を用いて、基板とメタルマスクの位置を正確に合わせます。

微細加工・パターン加工の詳細ページはこちら。

クシ形電極の標準在庫品はこちら。

3. 蒸着またはスパッタリングによるパターン成膜

メタルマスクの特徴的な使用方法は、物理的な方法=PVD法(真空蒸着やスパッタリング)でパターンを基板に成膜することです。

-

蒸着

真空中で材料を加熱・蒸発させ、マスクの開口部を通して基板に堆積させる方法です。一般的に、金属薄膜や有機物(樹脂等)の堆積に使用されます。

-

スパッタリング

アルゴンイオンを用いて材料をマスクの開口部を通して基板に飛ばし、薄膜を形成する方法です。特に耐久性が必要なパターン形成や電極パターンの堆積に使用されます。

4. マスクの取り外しと仕上げ

パターン形成が完了したら、メタルマスクを基板から取り外し、最終的な仕上げ工程を行います。

-

マスク取り外し

堆積が終わった後、基板からメタルマスクを慎重に取り外します。このときにズレや歪みが生じないように注意が必要です。

-

仕上げと検査

堆積されたパターンを検査し、必要に応じてクリーニングや補正を行います。微細パターンの品質確認のために、光学顕微鏡やSEM(走査電子顕微鏡)などが用いられます。

このプロセスを通じて、精密で高品質なパターン形成が実現します。メタルマスクは物理的な方法で直接パターンを転写するため、フォトリソグラフィーに比べて工程が少なく、迅速な加工が可能です。そのため、特にディスプレイ製造や高精度な導電パターンの形成に適した方法といえます。次回はフォトマスクについて解説します。