メタルマスクの基礎を解説!

用途に応じて使い分けることで、効率的で柔軟な製造プロセスが実現可能です。

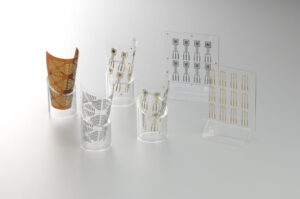

メタルマスクは、特定の形状やデザインに合わせて金属シートにパターンを開け、その開口部を通して薄膜やパターンを基板上に転写するためのテンプレートです。この技術は、ディスプレイや半導体、センサーなど、精密なパターン形成が求められる分野で広く利用されています。今回は、メタルマスクの基本的な特徴や用途、製造技術について解説します。

【1】メタルマスクの特徴

メタルマスクは、非常に薄くて高い精度を持つ金属シートで作られ、特定の形状に加工されています。また、簡易で耐久性が高く、コストパフォーマンスにも優れることから、タッチパネル電極、簡易試作などにおいて有効な選択肢として検討されます。用途に応じてフォトマスクと使い分けることで、より効率的で柔軟な製造プロセスが可能になります。

1. 物理的マスク構造の解説

メタルマスクは、ステンレスやニッケル、モリブデンなどの金属薄板に微細な開口パターンを設けた、物理的に切り抜かれた型板です。開口部から蒸着材料やスパッタ材料を通すことで、直接パターンを基板に形成できます。

分かりやすく言い換えますと・・・メタルマスクは、金属の板にあらかじめ空いた穴を使って、材料をそのまま通して模様を作る型です。たとえば、スプレー缶を使って壁に絵を描くときに「型紙」を使うことがあります。メタルマスクは、そのとても精密な工業版の型紙だと考えてください。

この型紙(メタルマスク)を製品の上にピタッと置き、その上から金属などの材料を蒸着(じょうちゃく)やスパッタリングといった方法で成膜すると、穴の開いた部分だけに材料が膜ができて、模様や線ができるという仕組みです。

2. 高い耐久性と再利用性

金属で作られているため、機械的に強く、摩耗や変形に強いのが特長です。十分な強度があるため、何度も再利用可能です(ただし精度維持のための管理は必要)。微細化限界があるものの、中量生産向きの工程で重宝されます。

3. レジスト不要のパターン形成

メタルマスクを使えば、レジスト塗布・現像・剥離といった工程が不要です。これにより、「工程数の削減」「クリーンルーム対応装備の簡略化」「蒸着、スパッタリングプロセスとの組み合わせ」といったコストダウンや工程簡素化が実現可能になります。

4. 立体・曲面基板への対応が可能

メタルマスクは、曲面や立体構造を持つ基板にも使用可能です。フォトマスクのように「光学的な焦点深度」に制約を受けないため、例えば、曲面OLEDディスプレイや凹凸のあるセンサ基板などにも応用できます。

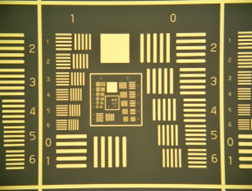

5. 微細化に限界がある

一方で、数ミクロン以下の極端な微細化は難しいというデメリットがあります。開口の加工精度に限界(レーザー加工やエッチングでも限界がある)や、成膜時のマスク浮きや裏うつり(シャドー効果)が起こりやすい等、数ミクロン以下スケールのパターン形成にはフォトマスクの方が適しています。

【2】メタルマスクの用途

メタルマスクは、センサ、タッチパネルなどの精密・量産・低コストが求められる場面で大きな効果を発揮します。また、フレキシブル基板や低温プロセスにも対応可能であり、今後の柔軟・多様なデバイス開発においても不可欠な技術といえます。用途ごとに最適なマスク設計や加工技術を選ぶことが、製品品質と生産効率の鍵を握ります。

1.タッチパネル・センサの金属電極パターンを直接形成

スマホやタブレットのタッチパネルで使われる微細な透明電極(例:Au、Ag等)のパターン形成に使われます。メタルマスクを用いて直接スパッタや蒸着を行うことで、レジスト工程なしに電極形成が可能です。PETなどのフレキシブル基板にも適応できるのが強みです。

2.MEMSや圧力センサ、バイオセンサの電極配線

微小電極やセンサ用電極の蒸着に使用されます。メタルマスクを使うことで、非接触・非熱的な加工ができるため、熱や薬品に弱いセンサ材料にも対応できます。試作や多品種少量生産にも適しており、カスタムセンサ製造で活躍しています。

3.フレキシブル・ウェアラブルデバイス

柔らかい基板への低温加工が可能で、ポリイミド、PETなどのフレキシブル材料に金属配線を形成する用途で用いられます。レジスト不要なので、基板を傷めず加工できるのが利点です。ウェアラブルセンサや体温測定デバイスの開発にも活用されています。

4.簡易パターン試作・研究用途

小ロットや試作向けの低コスト加工にメリットがあります。評価用サンプルの製造に最適で、フォトリソグラフィを用いずに、簡単・迅速にパターンを形成したい場合に重宝されます。

【3】メタルマスクの製造方法

メタルマスクの製造方法は、「何を作るか・どれくらいの精度が必要か・コストとのバランス」によって使い分けられます。たとえば、センサ電極のような精密パターンが必要な用途では「電鋳」、試作やカスタム対応なら「レーザー加工」、量産用には「エッチング」といった選択が一般的です。必要な性能と製造コストを見極めて、最適な製造方法を選ぶことが、製品開発の成功につながります。

1. エッチング加工

化学的に金属を溶かして模様を作る方法です。

工程概要:

①金属板(ステンレス、ニッケルなど)に感光材(フォトレジスト)を塗布

②フォトマスクを使って紫外線で露光し、パターンを形成

③露光された部分だけをエッチング液で溶かして穴を開ける

特徴:

一度に大量に加工でき、形状がなだらかで、バリ(切り残し)が少ない。また、両面からエッチング(ダブルエッチング)してより高精度に仕上げることも可能です。

用途:

タッチパネル電極、基板の開口形成など中~高精度の大量生産向き

2. レーザー加工

高出力レーザーで金属を直接切り抜く方法です。

工程概要:

CADで設計されたパターンに沿って、レーザー光で金属を瞬間的に加熱・蒸発させて穴を開けます。

特徴:

①少量・多品種に柔軟に対応可能

②金属の厚みや材質に幅広く対応

③切断面に若干の焼けやバリが出ることがある

用途:

①試作、カスタム対応、小ロット生産

②ウェアラブル・フレキシブル基板などへの応用

3. 電鋳(でんちゅう)加工:エレクトロフォーミング

電気メッキを使ってパターンそのものを金属で生成する方法です。

工程概要:

基板上にパターンを形成(フォトリソグラフィ)し、その上にニッケルなどの金属を電解メッキで堆積基板からはがして完成させます。

特徴:

①非常に高精度で、0.01mm以下の細かいパターンも可能

②薄くて軽量なメタルマスクが作れる

③金属の表面が滑らかで、蒸着の再現性が高い

用途:

高解像度・微細ピクセル用途

4. 機械加工(NC切削・パンチングなど)

金属を物理的に削ったり、打ち抜いたりする方法です。

工程概要:NC加工機やプレス機で、金属板を直接切削または打ち抜きます。

特徴:

①加工速度が速く、厚みのあるマスクにも対応可能

②精度はやや低め(数百ミクロン程度)

用途:

比較的大きな開口の構造

蒸着用の粗パターンなど、精度要求が緩い場面

加工方法まとめ

| 製造方法 | 精度 | コスト | 用途例 |

|---|---|---|---|

| エッチング | 中~高精度 | 中 | タッチパネル、センサ基板など |

| レーザー加工 | 中精度 | 中~やや高 | 試作、小ロット製品、フレキシブル対応 |

| 電鋳加工 | 高精度 | 高 | 高解像度・微細ピクセル用途 |

| 機械加工 | 低~中精度 | 低 | 粗いパターン、耐久性重視用途 |

4.メタルマスクのメリットと課題

-

メリット

①高精度なパターン形成が可能で、②耐久性が高く、③繰り返し利用できる点が挙げられます。

-

課題

①マスクの製造にコストがかかることや、②微細化が進む中で更なる精度が求められている点があり、

これを解決するために新しい素材や技術が開発されています。

微細加工・パターン加工の詳細ページはこちら。

クシ形電極の標準在庫品はこちら。

メタルマスクは、これからも高精度なパターン加工の重要なツールとして活用され、特に新しいディスプレイ技術やナノデバイスの製造分野での需要が期待されています。次回はメタルマスクを利用したパターン加工のプロセスについて解説します。

当社では、用途や精度・ご予算に応じた最適なメタルマスク製作を、豊富な実績と確かな技術でサポートいたします。試作から量産まで柔軟に対応し、微細パターン加工や特殊仕様にも細やかに対応可能です。パターン設計から加工方法のご提案まで、一貫した対応でお客様のものづくりを支えます。メタルマスクに関するご相談・お見積りはお気軽にお問い合わせください。