ITO(透明導電膜)について徹底解説します!

今さら聞きにくい「ITO」。透明なのに電気を通すメカニズムは?

「ITO(インジウム・スズ酸化物)」は、透明でありながら高い導電性を持つ特殊な材料で、現代のディスプレイ技術やタッチパネル、太陽電池などに欠かせない存在です。近年、スマートフォンやフラットパネルディスプレイの普及とともに、ITOへの需要が急速に増加しています。今回は、ITOの特性や用途、製造方法について詳しく解説し、安達新産業ならではのITOのご提案を紹介いたします。透明でありながら電気を通す性質を持つITOが、どのように私たちの生活を支えているのか、ご覧ください。

【1】なぜ透明なのに電気を通すの?

ITO(インジウム・スズ酸化物)が「透明なのに電気を通す」理由は、電子構造とバンドギャップの特性によるものです。

■ なぜ透明なのか?

ITOは金属酸化物ですが、広いバンドギャップ(約3.5〜4.0 eV)を持っています。これは、可視光(およそ1.6~3.1 eV)よりも高いエネルギー領域の光しか吸収しないことを意味します。可視光はITOの中をほとんど吸収されることなく通過するため、人の目には透明に見えます。紫外線のような高エネルギーの光は吸収されますが、これは人間には見えないため問題になりません。

■ なぜ電気を通すのか?

ITOは「ドーピングされた半導体」です。具体的には、酸化インジウム(In₂O₃)にスズ(Sn)をドーピングすることで、自由電子(キャリア)を増やしています。ドーピングによって生じた自由電子が、金属のように電気を運びます。その結果、ITOは金属的な導電性を持つようになります。

■ 通常の金属との違い

通常の金属(例:銀や銅)は可視光を反射・吸収するため不透明です。一方でITOは、キャリア密度が金属より低く、プラズマ周波数(光が反射されるしきいの周波数)が赤外線領域にあるため、可視光は透過し、赤外線や一部のUVだけが反射または吸収されるという特性を持っています。

つまり、ITOが「透明で電気を通す理由」は?

①透明性:可視光より大きいバンドギャップを持つため

言い換えると「目に見える光(可視光)を吸収しないから」です。光には強さ(エネルギー)の違いがあって、ITOは強い光(紫外線など)しか吸収しません。私たちの目に見える光は、ITOにとっては弱すぎて反応しないので、そのまま通り抜けてしまうんです。だから、ITOはガラスのように透明に見えるのです。

②導電性:スズによるドーピングで自由電子が多いため

ITOはもともと電気をあまり通さない素材ですが、スズという金属を少し混ぜることで性質が変わります。スズを加えると、電気を運ぶ小さな粒(電子)がたくさん生まれます。この電子たちが材料の中を自由に動けるようになると、電気がスムーズに流れるようになります。つまり、スズを混ぜることで、透明なのに電気が通る特別な素材になるんです。

このユニークな組み合わせこそが、ITOをタッチパネルやディスプレイの透明電極として非常に重要な材料にしています。

【2】ITOの特性まとめ

ITO(インジウム・スズ酸化物)は、透明導電性酸化物の一種で、以下のような特性が特徴的です。

1. 光学的特性

- 高い透明性

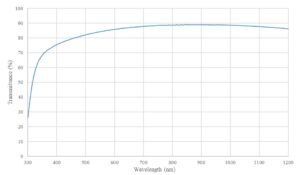

ITOは可視光領域(約400〜700nm)の光に対して非常に透過性が高く、90%以上の透過率を誇ることが多いです。この高い透明性が、タッチスクリーンやフラットパネルディスプレイにおける「透明な電極材料」としての利用を可能にしています。 - 調整可能な光学特性

ITOは、膜の厚さや成分比率に応じて透過率を微調整できるため、さまざまな光学デバイスに適応可能です。

2. 電気的特性

- 優れた導電性

ITOは導電性が高いという特性があり、電気抵抗が非常に低いため、電子を効果的に移動させることができます。この導電性により、電極材料としても使用され、触れることで反応を起こすタッチパネルや、ディスプレイ内部で電圧を供給するための透明な導電性材料として重要です。

3. 機械的特性

- 高い硬度と脆さ

ITOは硬度が高いものの、比較的脆いという特性を持っています。そのため、曲げや衝撃に対しては強くなく、フレキシブルディスプレイや曲面ディスプレイには適していません。この課題から、ITOに代わる柔軟な透明導電素材の研究が進められています。 - 膜の安定性

ITOの薄膜は安定しており、表面処理や加熱に対しても比較的耐久性があります。これにより、高温環境下でも特性を維持しやすく、さまざまな製造工程に適しています。

4. 化学的特性

- 化学的安定性

ITOは一般的に化学的に安定であり、酸化や腐食に強いです。この性質によって、長期間の使用にも適しており、環境的に厳しい条件下でも信頼性が高い材料として評価されています。 - 腐食に対する耐性

ITOは湿気や化学薬品に対して一定の耐性がありますが、酸性環境下では一部の劣化が生じる可能性があるため、用途によっては保護層が追加されることがあります。

上記に記載した特性が組み合わさり、ITOは透明な導電膜として、多くの光学デバイスや電子デバイスで利用される理想的な材料となっています。ただし、高価でインジウム資源が限られているため、コストと供給の問題も存在し、代替材料の開発も進められています。

【3】ITOの用途

ITO(インジウム・スズ酸化物)の用途は多岐にわたり、その主な活用分野は、ディスプレイや太陽電池、タッチパネルなど、光学デバイスおよび電子デバイスにおいて不可欠です。以下に代表的な用途と、それぞれの分野での役割について詳しく説明します。

1.ディスプレイ(液晶ディスプレイ、OLEDディスプレイ)

- 透明電極としての使用

ITOの最大の用途の一つが、液晶ディスプレイ(LCD)や有機EL(OLED)ディスプレイの透明電極です。画面の視覚情報を損なわずに電気を通せるため、画面上に情報を表示するピクセルを制御する電極として使用されます。 - 高い透明性と導電性の組み合わせ:

LCDやOLEDでは、透過性と導電性が両立されているITOが、電気信号を送るための重要な役割を果たしています。これにより、画像の鮮明さや発光効率が向上します。

2.タッチパネル

- 静電容量式タッチパネル

ITOは、スマートフォンやタブレットなどの静電容量式タッチパネルにおいても使用され、透明な導電層として機能します。タッチ操作に対する反応を電気的に検出し、ユーザーインターフェースを直感的に操作できるようにします。 - 視覚的な美観を保つ

タッチパネルは透明である必要があるため、ITOがその要件を満たし、画面の見た目を損なうことなく機能を提供します。これにより、デザイン性と機能性の両方を確保しています。

3.タッチセンサーおよび静電容量センサー

- 静電容量式センサー

ITOの導電性と透明性を活かし、静電容量式のセンサーにも使用されています。自動車や産業機械のタッチディスプレイ、または家電の操作パネルに組み込まれ、スムーズで直感的な操作が可能です。 - 産業用途での応用

特に産業分野では、ITOベースのタッチパネルが、耐久性が求められる環境でも使用されることが多く、製品の耐久性を高めつつ、視覚的な美観を保つことができます。

4.LEDおよびOLED照明

- 透明電極としての利用

ITOは、LEDおよび有機EL(OLED)照明の透明電極としても使用されています。OLED照明では、特にフレキシブルOLED照明パネルの基板材料としてITOが使用され、光源の美しさと効率が求められる照明器具や装飾ライトなどで採用されています。

5.電子ペーパーおよびスマートウィンドウ

- 電子ペーパーの基板

ITOは電子ペーパーの基板としても利用されており、反射型ディスプレイなど低消費電力で表示を維持する用途に適しています。視認性が高く、電力消費が少ないため、電子書籍リーダーやスマートタグに使用されています。 - スマートウィンドウ

ITOは、スマートウィンドウ(調光ガラス)の導電膜としても利用されており、ガラスの色を変化させるために活用されています。また、ITOをパターン加工し、監視カメラのウィンドウに使用することで防曇効果をもたらすことも可能です。

6. 医療およびセンサーデバイス

- バイオセンサー

ITOは、バイオセンサー分野でも利用されています。たとえば、血糖値や酸素濃度を測定するためのセンサーとして、透過性と導電性が重要な要素となっています。薄膜コーティングによって、センサーの感度が向上し、信頼性の高い医療デバイスを実現します。 - 医療用ディスプレイ

医療機器のディスプレイにおいても、透明でかつ操作可能なタッチスクリーンが求められ、ITOの特性が活かされています。高精細な表示と直感的な操作が求められる場面において、ITOは欠かせない材料です。

7. その他の用途

- 高周波および電磁波シールド

ITOの導電性は、電磁波の遮蔽材としても使用されています。特に、電磁波が問題となる電子機器の内部で、外部の干渉から保護するためのシールドとして使用されることがあります。

以上のように、ITOは多様な用途で活用されています。高い透明性と優れた導電性の組み合わせが、さまざまなデバイスにおけるITOの需要を支えており、特にデジタル化が進む現代社会でその重要性は増しています。

【4】ITOの製造方法

ITO(インジウム・スズ酸化物)の製造方法にはいくつかのアプローチがありますが、一般的には「スパッタリング(sputtering)」や「蒸着(evaporation)」などの薄膜堆積技術が用いられます。以下に、安達新産業で対応可能な製造方法のプロセスとその特徴について詳しく解説します。

1.電子ビーム蒸着法(Electron Beam Evaporation)

電子ビーム蒸着法は、高エネルギーの電子ビームをITOターゲットに照射し、その材料を蒸発させて基板に堆積させる方法です。

- プロセス

真空チャンバー内で電子ビームをITOターゲットに当て、ターゲットを加熱して蒸発させます。蒸発したITOの粒子が基板に移動して堆積し、薄膜が形成されます。 - 利点

高純度の薄膜を得られるため、要求品質の高い用途に適しています。また、薄膜形成の際の温度を比較的低く抑えることができ、温度に敏感な基板にも対応可能です。 - 欠点

スパッタリングと同様に真空環境が必要であり、高コストな装置とエネルギーが求められます。また、ITO材料の一部が蒸発しづらく、成膜時の均一性を保つことが難しい場合もあります。当社の場合、□150mmが最大対応サイズになります。

2.スパッタリング法(Sputtering)

スパッタリング法は、ITO製造で最も広く採用されている手法で、プラズマを利用してターゲット材から原子を取り出し、基板上に薄膜を形成する方法です。

- プロセス

高真空状態のチャンバー内にITOターゲット(インジウムとスズの酸化物で構成された板)と基板を設置します。アルゴンガスを導入してプラズマを発生させ、プラズマ中のイオンがITOターゲットに衝突すると、ターゲットからインジウムおよびスズの原子が弾き出されます。これらの原子が基板表面に堆積し、ITO膜が形成されます。 - 利点

スパッタリングは、膜厚の均一性と高品質な薄膜を形成できるため、特に電子デバイスや光学デバイスにおいて重要です。また、プロセス条件を調整することで、膜の特性(透明性、導電性)を制御しやすい点もメリットです。 - 欠点

製造コストが高く、真空装置や高エネルギーが必要であるため、初期設備投資が大きくなります。また、堆積速度が遅い場合もあり、大面積の生産には時間がかかることがあります。

また、当社においては、基板サイズは□100mmまでの対応となります。

ITOの製造方法は、用途や要求される膜の特性に応じて選ばれます。上記に上げた以外にも、CVD法やゾルゲル法などもあります。たとえば、高精度かつ均一な膜が求められるディスプレイやタッチパネル向けにはスパッタリングやCVDが多用されますが、大面積に安価に形成したい場合にはゾルゲル法が選ばれることもあります。

【5】安達新産業のITO特徴

当社ではスパッタ膜、EB蒸着のどちらの製法でもおこなっています。一般的に、スパッタによるITO膜は「抵抗値は低いが吸収が多く透過率が低い」とされています。そこで当社では、EB真空蒸着により抵抗値が低く、吸収の少ないため透過率が高いITO膜に成功しました。

また、反射防止機能を施したITOについても対応が可能です。パターン加工についても対応可能ですし、櫛形電極の販売も行っております。また、バンドパスフィルターにITOを付与した複合光学フィルターも対応可能です。

まとめ

今後も技術革新と市場ニーズの変化に応じて、さらなる高性能化・小型化・多機能化を追求し、より幅広い用途への展開を目指してまいります。